真空泵的类型

联系我们

真空是一种广泛应用于工业制造工艺的实用工具,包括包装、装瓶、干燥、脱气、拣选和地点处理等。工业真空泵用于这些工艺中的真空生成、改善和维持。工业真空技术种类繁多,本文将探讨这些技术。要了解哪种类型的吸尘器最适合您和您的应用,了解每种技术的特点、优势和工作原理至关重要。本文将回顾最常见的工业真空泵类型、它们的工作原理以及最适合哪些应用场景。

工业真空泵的基本工作原理无论技术类型如何都保持不变。

真空泵从真空腔(或串联的较高真空泵中,则是出口侧)中去除空气分子(及其他气体)。随着腔室压力降低,去除更多分子变得越来越困难。因此,工业真空系统(见图1)必须能够在极其宽大的压力范围内工作,通常在1到10-6托/1.3到13.3毫巴压力之间。在科研和科学应用中,这一比例可扩展至10-9托或更低。为此,标准真空系统中使用不同类型的泵,每种泵覆盖一定比例的压力范围,有时串联运行。

工业真空系统可分为以下压力范围:

用于这些真空区间的不同泵类型可分为主泵(倒灌泵)、助泵和次泵(高真空泵):高压、超高压和超高真空压区间。真空泵

基本分为两类:气体转移泵和封闭泵(见图1)。

转移泵通过动量交换(动力学作用)或正位移来转移气体分子。从泵中释放的气体分子数量与进入泵时相同,气体排出时压力略高于大气压。压缩比是排气压力(出口)与最低压力(入口)的比值。

动能转移泵使用高速叶片或引入的蒸汽将气体引导至出口,原理为动量转移。这类泵在低压下能实现高压缩比,但通常没有密封体积。

通过机械捕获气体并通过泵输送的泵被称为正排量泵。通常设计为单一传动轴上的多级,隔离体积在高压下被压缩为较小体积,最终将压缩气体排出至大气层或下一泵。为了提供更高的真空和流量,通常会串联使用两台转移泵。

如前所述,正排量真空泵用于产生低真空。这种类型的真空泵会膨胀一个腔体,使气体能够从密封环境或腔室中流出。之后,空腔被封闭,使其排气到大气中。容积真空泵的原理是通过扩大容器体积来制造真空。例如,在手动水泵中,机构会扩展一个小密封腔体,产生深真空。由于压力,部分流体从腔室被推入泵的小腔体。之后,泵腔被密封,打开大气,再挤回极小尺寸。另一个正排量真空泵的例子是膈肌扩张胸腔,导致肺部体积增加。这种膨胀导致部分真空形成,降低压力,压力随后被大气压推动的空气填充。容积真空泵的例子包括液环真空泵和根风机,这些设备在多个行业中被广泛用于在密闭空间内产生真空。

通过机械捕获气体并通过泵输送的泵被称为正排量泵。通常设计为单一传动轴上的多级,隔离体积在高压下被压缩为较小体积,最终将压缩气体排出至大气层或下一泵。为了提供更高的真空和流量,通常会串联使用两台转移泵。

如前所述,正排量真空泵用于产生低真空。这种类型的真空泵会膨胀一个腔体,使气体能够从密封环境或腔室中流出。之后,空腔被封闭,使其排气到大气中。容积真空泵的原理是通过扩大容器体积来制造真空。例如,在手动水泵中,机构会扩展一个小密封腔体,产生深真空。由于压力,部分流体从腔室被推入泵的小腔体。之后,泵腔被密封,打开大气,再挤回极小尺寸。另一个正排量真空泵的例子是膈肌扩张胸腔,导致肺部体积增加。这种膨胀导致部分真空形成,降低压力,压力随后被大气压推动的空气填充。容积真空泵的例子包括液环真空泵和根风机,这些设备在多个行业中被广泛用于在密闭空间内产生真空。

真空泵技术根据压缩过程中气体是否接触油或水,分为湿式(润滑型)或干式(无油或干式)。

湿式泵通过油或水润滑和/或密封;这种液体可能会污染被泵送(扫过)的气体。而干式真空泵则在泵送气体中没有液体,依靠泵旋转和静止部分之间的精确间隙、干式聚合物(PTFE)密封或隔膜来将泵送机构与气体分离,确保密封紧密。

然而,干式并非完全无油,因为泵齿轮和轴承中常使用油脂或润滑脂。这与真空压缩侧是分开的。干泵可以降低污染和油雾的风险。它们还具有环保上的好处,比如不需要像润滑泵那样处理油品。

离心泵是一种液压作的机器,其特点是能够通过一系列离心力的作用将能量传递给流体(尤其是液体)。它们的主要作用是通过压力升高传递流体。离心泵的结构可以不同,但其工作原理和流体动力学特性始终相同。

液环真空泵类似于旋转叶片泵,区别在于叶片是转子的整体部分,通过搅动旋转的液体环形成压缩室密封。它们本质上是低摩擦设计,转子是唯一的运动部件。滑动摩擦仅限于轴密封圈。液环泵通常由感应电机驱动。

液环系统可以是单级或多级的。

旋转爪式真空泵高效且经济地产生无接触真空。这是因为旋转爪设计中内部压缩的原理。爪式真空泵基于静态压缩系统。与旋转叶不同,压缩是通过体积收缩在内部发生的。

爪泵由两个转子组成。它们在压缩机壳体内反向转动,且保持非常紧密的间隙。它们通过精密齿轮进行同步。当爪子经过吸力连接处和轴向吸力通道时,入口气体被吸入压缩室。气体在压缩室内被预压后排出。

螺旋真空泵由两个平行的螺旋形转子组成,一个右旋螺纹,另一个左旋螺纹。两颗螺丝在压缩机壳体内无摩擦地转动,且间隙非常紧。

它们通过精密齿轮进行同步。压缩壳体和螺丝的特殊形状构成了压缩室。由于两颗螺杆的旋转方向相反,连接吸口的腔室变大,气体被输送到压缩腔内。然后腔室从吸力侧轴向移动到压力侧(箭头)。

在可变螺距模型中,气体在每次螺距变化时被压缩,并在下一次螺距变化前冷却,从而提高效率。在压力侧,腔室贴合轴向壳体壁,体积逐渐减小,直到螺旋面打开压力通道,预压气体通过压力连接排出。冷却通过水冷的外腔室实现。对于某些泵尺寸,可以向泵中加入额外的冷却气体。

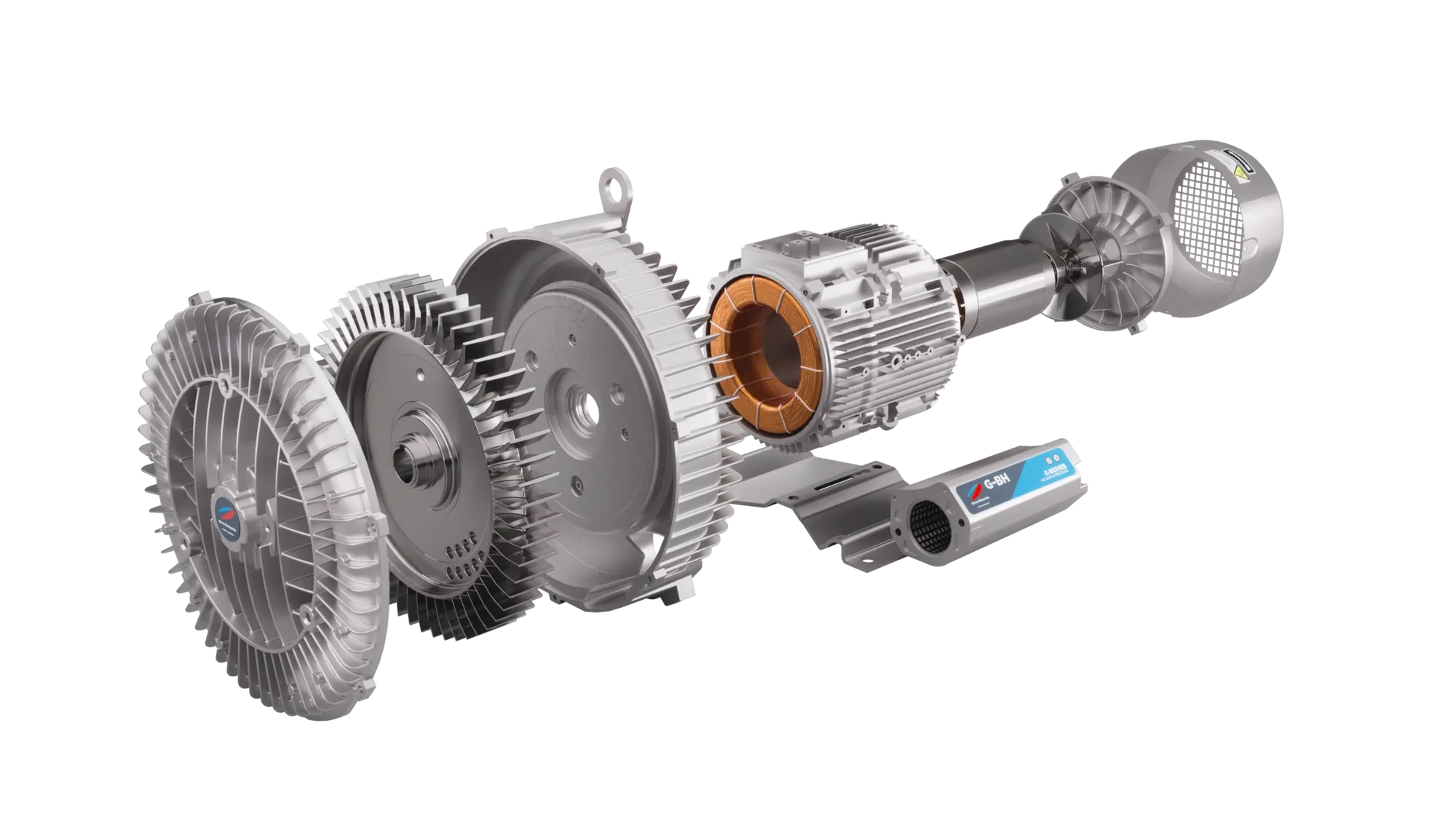

侧通道鼓风机的叶轮直接安装在电机轴上,实现无接触压缩。气体通过进气口吸入。当气体进入侧通道时,旋转的叶轮会向气体传递旋转方向的速度。叶轮叶片中的离心力加速气体向外扩散,压力增加。

每次旋转都会增加动能,导致侧通道压力进一步增加。侧通道在转子处变窄,将叶轮叶片上的气体扫走,并通过出泵的出口消音器排出。